排水の分別と排水処理

2017.12.21

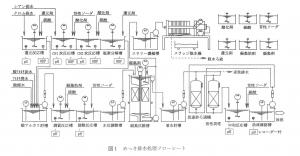

めっき排水の処理は対象となる有害物質の種類が多く、有害物質によって処理方法が異なります。たとえば、排水中にシアン化合物を含んでいる場合はシアンの酸化分解処理が必要で、六価クロムを含んでいる場合は三価クロムへの還元処理を行った後、重金属の処理を行います。これらは異なる処理方法であるため計画外の排水が混入した場合には処理が不完全になり、排水処理設備能力が発揮されず、故障や有害物質排出事故の発生原因となるので、正しく分別することが必要です。一般には図1のフローシートに示したようにシアン含有排水、クロム酸含有排水および重金属を含む酸・アルカリ排水の3系統に分けて処理を行います。その他、ホウ素・フッ素排水、リン・窒素系排水、キレート系排水などの成分に応じて、個別処理が効果的な場合はさらに分別して処理します。

また、排水処理設備から最終的に放出する排水の分析方法は環境庁告示に基づいて定められており、その詳細はJIS規格の工場排水試験法に記載されています。めっき排水にはさまざまな妨害物質が含まれており、シアン、クロムおよび鉛などは測定誤差が出やすい項目です。さらに、排水処理工程でも各種の酸・アルカリ、酸化剤、還元剤を使用しているので、分析項目によっては前処理を含めた充分な注意と検討が必要です。

排水量の削減

2017.11.21

めっき排水処理を考える場合、排水量を減らすことは処理設備の小型化と処理経費の軽減に直接関係し、資源・エネルギーの節約にもつながる大切なポイントです。

めっき工場では被めっき物の形状、ラックへの取付け方法、ジグおよびバレルの形状、液切り時間などを工夫して、次工程への汲出しを少なくすることが大切です。汲出し量が減少すれば水洗水量は少なくできるので排水量の削減につながります。また、多段向流水洗、スプレー水洗、空気かく拌、超音波洗浄、温水洗浄および揺動などを組合せた水洗工程の改善、水洗効率の向上も水使用量の削減に効果的です。

濃厚廃液が発生するのはプロセス液が劣化するためであるから、プロセス液の寿命を伸ばすことで廃棄間隔が長くなり、経済性の向上はもとより排水処理設備への負荷を大幅に削減させることができます。プロセス液の長寿命化を目的としたろ過装置、油水分離装置、イオン交換および電解法を用いた不純物除去装置などが利用されています。

めっき排水の発生源

2017.10.02

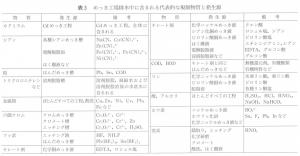

めっき工程は脱脂、酸洗い、表面調整などの前処理工程とめっき工程、さらには後処理工程など多くの処理工程から構成され、それぞれの処理工程では目的に応じてさまざまな薬品を使用しています。各処理工程間には前工程の薬品をつぎの工程へ持ち込ませないように洗浄工程を設けています。排水処理はこの洗浄工程からの排水と各工程の更新廃液が対象となります。めっき排水中に含まれる主な規制物質と発生源を表3に示しました。めっき排水にはシアン、六価クロムなどの有害物質からBOD、CODなどを含めて多くの排出規制対象物質が含まれています。

めっき排水処理設備導入の考え方

2017.09.29

めっき排水処理設備は人の健康、生活環境および地球環境を継続的に守るためにめっき工場排水を浄化することを目的とした環境保全設備です。めっき排水はめっき素材とめっき種類の違いによって成分濃度が異なり、排水処理設備の構成も異なります。

また、排水処理設備は多くの法令と係わりがあり、排水量、処理水中の成分・濃度だけでなく、緊急時における排水処理設備からの土壌・地下水への汚染防止をも考慮して設置・運用しなければなりません。さらに、保管・使用する薬品と量、排水処理設備の設置場所にも考慮しなければなりません。

水処理設備の改善・改良耐用年数

2017.08.01

排水処理設備は排水の種類、濃度、量および経時変動などの流入条件に基づいて計画されているので、定められた能力範囲で運転しなければ保証された能力を発揮できません。したがって、適正な流入管理と設備の維持管理が必要であり、日常の継続的な監視と清掃を含めたメンテナンスの実施および不具合点の改善・改良が重要です。また、めつき作業量の変動、作業工程、使用薬品の変更は排水処理設備への負荷変動につながるので、排出側と密接な連絡を取り合って処理設備の運転管理を行う必要があります。大幅な負荷変動が見込まれる場合、あるいは法規制の変更が行われる場合には、環境影響評価の見直しと既存設備の改善・改良が必要になります。この場合には変更箇所のみならず、全体の排水処理設備のバランスとメンテナンス性を考慮して対応する必要があります。

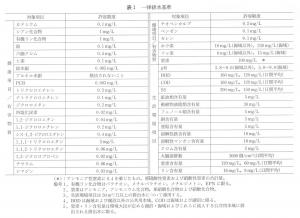

機器・設備の寿命は設置場所、運転状況および日常の保守管理によって大きく異なるが、めつき排水処理設備に使用されている機器の耐用年数の参考例を表1に示しました。

廃液濃縮装置

2017.07.31

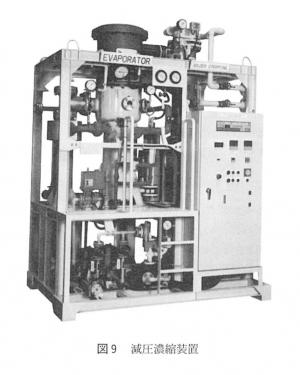

排水のゼロエミッションを志向する企業も増えているが、 その基本は負荷量と使用水量の削減であり、次いで排水の回収再利用、工程内のリサイクルです。最終的には図9に示すような減圧濃縮装置のような各種リサイクル機器を組合わせてさらに減容化し廃液引取業者を通じて最終処分場へ廃棄するか、必要に応じて晶析装置あるいは蒸発乾燥装置を用いて固形化して廃棄します。

熱源にポイラーを用いた濃縮装置を採用する場合にはポイラー復水の処分方法の検討も忘れてはなりません。また、蒸発濃縮および乾燥にともなって発生する排ガスの浄化および排ガス浄化装置から出る排水の処分方法も考慮しなければならず、完全クローズドシステムを構築する場合には全体の経済性と環境負荷を充分考えて対応しなければなりません。

逆浸透装置

2017.06.01

RO膜を使用した逆浸透装置は市水の脱塩、イオン交換による純水製造の前処理などに使用されているが、水資源の有効活用および下水道料金の上昇などの要因から、排水のリサイクルを目的とした脱塩に使用されています。RO装置(図8参照)を適用する場合には懸濁物質を除去するための前ろ過、残留塩素の除去、シリカ、カルシウムなどの除去およびスケール発生を防止する添加剤の注入などの配慮が必要です。また、一部の有機物は膜の汚染を引き起こすので、活性炭処理などの前処理が行われます。

逆浸透装置はポンプの間欠運転をすると透過水質が低下するので、できる限り連続運転を行うシステム設計が必要です。また、定期的な膜洗浄時にはキレート剤を含む膜洗浄廃液が発生するので、その廃液の適正な処理が必要です。

イオン交換装置

2017.05.08

イオン交換樹脂はめっき水洗水の循環再利用、排水中の有害イオンの除去回収、排水処理後の微量重金属除去などに使用されます。イオン交換樹脂は強酸性陽イオン交換樹脂、弱酸性陽イオン交換樹脂、強塩基性陰イオン交換樹脂、弱塩基性陰イオン交換樹脂および選択的に金属イオンを吸着するキレート樹脂があり、それぞれの特性を考慮して組合せて使用します。イオン交換装置は樹脂が飽和吸着後、薬品による再生を行うが、再生廃液は有価物の回収あるいは処分が必要です。

日常的にはバルブ、フランジ部分の液洩れおよび処理水質のチェック、定期的には樹脂充填容量および樹脂交換容量の確認も必要です。樹脂の交換時には樹脂塔内部のゴムライニングのふくれ、ストレーナー、ノズルの詰まりの確認と清掃および修復などが必要です。

生物処理装置

2017.04.28

従来のめっき排水はシアンおよび重金属排水が主な処理対象項目であったため、物理化学的手法で対応してきたが、BOD、CODをはじめとする有機物含有排水およびアンモニア、硝酸および亜硝酸性窒素の規制が強化されたことから、生物化学的手法との組合せが必要になってきました。めっき工場では少しずつではあるが活性汚泥法をはじめ、プラスチックの接触ろ材を水中に浸潰してブロワーで空気を送り微生物の浄化作用を利用する接触曝気法(図6参照)、ブロワーが不要で運転管理が比較的容易な回転円板法(図7参照)が採用されています。また、微生物を包括固定化した流動式生物処理装置およびMF膜と活性汚泥法を組合わせた水中膜式活性汚泥装置なども使用されています。さらに、活性炭吸着量の増大と除去効率の向上を目的に生物化学的反応と活性炭吸着反応を組合わせた好気性雰囲気下で処理を行う生物活性炭処理法の適用も検討されています。

生物化学的処理装置の場合、従来の物理化学的処理装置以上に温度、pH、塩濃度の変動幅を一定に維持管理する必要があります。重金属などの微生物阻害物質の混入防止、栄養のバランス、溶存酸素の制御にも注意が必要です。

活性炭吸着塔

2017.03.02

COD成分などの有機溶解性物質を吸着除去する目的で凝集沈降分離後に活性炭塔を設置します。通液に際しては原水中に懸濁物質が活性炭塔を閉塞させるので、砂ろ過などの前処理が必要です。充分な前ろ過を行っても、活性炭との接触によりSS発生の可能性もあるので、目詰まり防止を目的に定期逆洗(1週間毎位)が行われています。飽和吸着した使用済み活性炭は委託再生するか廃棄処分を行います。また、活性炭塔は2塔を直列に接続して通液し、1塔目の活性炭が飽和吸着した場合は新しい活性炭と交換し2塔目の後に接続して流す方法が効率かつ経済的で安全です。

清澄ろ過機

2017.02.28

沈降分離装置の上澄水に含まれる浮遊物を確実に除去するため清澄ろ過が行われます。清澄ろ過には均一砂ろ材を用いた連続式上向流ろ過装置や、砂およびアンスラサイトなどのろ材を使用した下向流の加圧式急速ろ過装置、重力式急速ろ過装置が使用されています(図5参照)。使用可能な原水SS濃度は上向流式で50g/m³以下、加圧式で20g/m³以下であり、ろ過速度は5~15m/hで運転することを基本としています。連続式上向流ろ過装置はろ過とろ材の洗浄を同時に連続して運転できるが、通常原水の5~10%の洗浄水量が排出されます。下向流の急速ろ過装置はろ材抵抗が一定に達したときに逆洗が必要となります。また、逆洗操作には手動式と自動式があり、逆洗時に空気を併用する場合もあります。ろ材の寿命およびろ過精度を高めるため、ろ過圧力が上昇しなくても1日1回程度の逆洗が効果的であり、洗浄時間はろ材の汚れに応じて調整します。逆洗に使用した洗浄水は逆洗水貯槽および原水貯槽に返送し再処理を行います。砂ろ過機を効率よく運転するためには原水のSS濃度および流量変動を少なくする必要があります。また、ろ材中にマッドボールができると水みちができ、ろ過精度が低下するので定期的なろ過層の点検も必要です。さらに、砂ろ過塔内部の定期的な点検時には塗膜やゴムライニング面のクラックおよびふくれなどの点検と補修も必要です。

脱水機

2017.01.06

沈降分離装置で濃縮されたスラリーを脱水するために真空脱水装置、フィルタープレス、遠心式脱水装置などが使用されています。めっき工場では取り扱いが簡単でケーク含水率を70~80%程度まで下げることができる回分式のフィルタープレスが多く使用されています。フィルタープレスにはろ板開板、締め付け、ケーク排出、ろ材洗浄操作を手動で行うタイプ、ケーク排出およびろ材洗浄操作のみが手動の半自動タイプ、すべて自動操作のタイプがあります。また、含水率を下げるために圧搾機構の付いた装置もあります。日常管理としてろ板の締め付けシール部分の清掃、ろ布の折れ曲がりなどに充分注意を払います。また、運転圧力、異常音、脱水ケーク含水率、ろ布目詰まり状況の記録も重要です。