精密膜分離装置

2016.12.21

水の回収再利用とスラッジ排出量の削減を目的に、従来の凝集剤(無機凝集助剤、高分子凝集剤)を使用する凝集沈殿装置と砂ろ過装置の組み合わせに対して、細孔径0.5㎛以下のチューブ状の精密ろ過膜(MF)を用いたMFろ過濃縮装置(写真)が利用されています。このシステムでは微細な重金属水酸化物を直接ろ過分離できるため、無機凝集助剤および高分子凝集剤の添加が不要になり、薬品使用量とスラッジ発生量を大幅に削減できます。さらに、工場排水からRO装置を利用した脱塩・水回収・再利用を行う場合にはこのMFろ過濃縮装置の透過液を直接RO装置の原水として使用できるので効果的です。

沈降分離装置

2016.11.21

沈降分離装置は回分式と連続式があり、回分式は処理量が少ない場合、水質・水量の経時変動の幅が大きい場合、間欠的に運転する場合などに使用されます。連続式は清澄水を得ることを目的とした装置とSS成分の濃縮を目的とした装置があります。

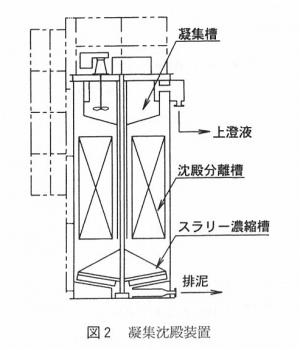

一般には凝集槽で高分子凝集剤を添加してフロックを粗大化させ、沈降分離槽へ送り固液分離を行います。沈降分離槽への移送の際は落差などによりフロックを破壊しないように工夫されており、分離槽容積は水面積負荷および沈殿物保有量を考慮します。一例として、凝集槽、多段の傾斜室を設置した沈殿分離槽およびスラリー濃縮槽を一体化したコンパクトな凝集沈降分離装置を図2に示しました。日常は原水の水質変化、凝集剤注入量、堆積スラリーの舞上がり、エアーの混入、凝集状態の把握、清澄度の監視が必要です。定期的には沈積スラリー、浮上スカムの清掃、腐食状態の把握と修復が必要です。さらに、1年に1回は装置内部の液およびスラリーを全量排出し、内面および集泥機などの腐食状況の点検・補修が必要です。

固液分離装置

2016.10.18

固液分離装置には懸濁液中の固形分を沈降させて分離する装置、浮上させて分離する装置、ろ材を用いて分離する装置および遠心力を用いて分離する装置があります。油分を含む排水などでは水中に溶解させた空気を懸濁粒子の表面に析出付着させ浮上させる加圧浮上分離装置を用いることもあるが、多くのめっき工場では沈降分離装置とろ過分離装置を組み合わせて固液分離を行っています。

次回以降に沈降分離装置、精密膜分離装置、脱水機、清澄ろ過機を紹介いたします。

めっき排水処理設備の概要

2016.09.26

めっき排水処理設備は人の健康、生活環境および地球環境を継続的に守るためにめっき工場排水を浄化することを目的とした環境保全設備です。ここでは、めっき排水処理設備の概要と運用・維持管理のポイントを紹介します。

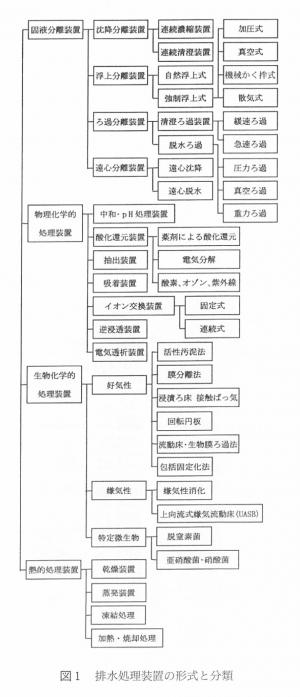

排水処理の目的は排水中の有害物質を無害で安定な物質に変化させることであり、この目的のために図1に示すような固液分離および熱的処理のような物理的装置と反応を中心とした物理化学的処理装置あるいは生物化学的処理装置を組み合わせて排水処理設備を構成しています。一般的なめっき排水処理ではこの図に示した装置の一部を用いて最適なシステムを組み立てています。

ろ過機

2016.08.23

ろ過機はめっきプロセスの作業条件、設置場所とスペース、運転時間などに応じて選定します。この場合、ろ過の目的、ろ過の種類、ろ過面積、循環ろ過量、操作方法、安全性、経済性、環境への負荷、材質などを十分考慮して決定します。

めっきプロセスに使用される市販の多くのろ過機は加圧型で0.05から0.2MPaの使用圧力範囲であり、1台当たりのろ過量は最大30㎥/hr、ろ過面積は0.2~15㎡程度です。ろ過機はプリコート型、カートリッジ型とも手動操作が主流ですが、近年は各種の自動機構をもつものが増加しています。また、地球環境保護の動きにあわせて、ろ材のみならず、洗浄廃液、装置材料を含めた廃棄物の少ないろ過システムが望まれてきています。

めっきプロセスで使用されている代表的なろ過機の比較を表に示しました。

カートリッジ型ろ過機は構造が簡単で、装置も比較的安価で、目的に応じたろ材を選定でき便利です。一般にろ過の負荷量が少ない小型のめっき浴に適し、貴金属めっきあるいは電子部品へのめっきなどに利用されています。カートリッジ型ろ過機に多く使用されている糸巻カートリッジろ材は単位容積、重量あたりのケーク捕捉量が少なく、廃棄時に環境に及ぼす影響が大きいことから、更なる改良が望まれています。

葉状のろ材を放射状にコンパクトに配置した放線葉状ろ材を内蔵したプリコート型ろ過機は、設置面積あたりのろ過面積が大きくとれるため、小型から比較的大型のめっき浴にまで広く使用されており、エアーバブリングを併用した洗浄機構を備えることも可能です。ろ過精度はもとより操作性、経済性に優れ、装飾用、工業用、防錆用とほとんどのめっき浴に使用されています。プリコートに使用されている助剤の取り扱いが煩雑であり、ろ過ケークと一緒に廃棄物として排出されることから、糸巻きカートリッジろ材と同じ問題を抱えており、ろ過助剤を使用しないで同等の性能、操作性の優れた装置が望まれています。

洗浄性に優れた円筒状のろ材を用いた自動逆洗型ろ過機と脱水用ろ過機からなるろ過システムのフローシステムを示した。従来から鋼板めっき工程などの大型のめっき工程で採用されているシステムであり、ろ材洗浄時間が短く、自動化が容易になっています。適切なろ材の選定と優れたろ材洗浄機構の採用によりろ過助剤を使用しなくても十分なろ過精度の確保と操作の自動化が可能です。

表 めっきプロセスで使用されているろ過機の比較

| ろ過機 | カートリッジろ過機 | 葉状ろ過機 | 円筒状ろ過機 |

| ろ材 | 糸巻きカートリッジ、メンブレンカートリッジ、バッグフィルターなどの各種ろ材が選定できる。 | 円板、放射線状のろ材にろ布をかぶせて使用。プリコートをするタイプが多い。 | 円筒状のろ材にろ布あるいはメンブレンろ材をかぶせて使用。プリコートを使用しないタイプもある。 |

| ろ過面積 | ろ材の交換が必要な為、一般的には10inchろ材換算で1~32本程度。 | 0.5~50㎡程度 | 2.5~30㎡程度 |

| ろ過精度 | ろ材によって希望のろ過精度が選択できる。 0.1~200㎛ | プリコートろ過>1㎛ ろ布ろ過>30㎛ | 膜ろ過>0.5㎛ プリコートろ過>1㎛ ろ布ろ過>30㎛ |

| ろ材洗浄 | ろ材は使い捨て | 手動洗浄、気泡洗浄 | ろ液による瞬間洗浄 |

| 自動化 | ろ材洗浄がないので不要。 | プリコート~ろ過~洗浄まで可能 | ろ過~洗浄~脱水までの自動化が容易。 |

| 特徴 | 小型のめっき槽で懸濁物質負荷量の少ないろ過に適する。設備コストは安いがランニングコストは高い。 | 設置面積あたりのろ過面積が大きい。 | ろ材洗浄時間が短く、自動の脱水機と組み合わせた完全自動操作が容易。設備コストは高い。 |

| 用途 | チェックフィルター、貴金属めっき、電子部品用めっき | 比較的大型の槽で負荷量の大きいめっき。ほとんどのめっき液に適す。 | 大型めっき槽、大負荷量に適す。装飾ニッケル、亜鉛めっき、連続鋼板めっき |

<表面処理鋼板用ろ過システムのフローシート>

ろ過助剤

2016.07.25

めっきプロセスで使用されているろ過助剤として珪藻土、パーライト、セルロース、炭素などがあります。これらのろ過助剤は1種類で使用されることが多いが、2種類以上を組み合わせて使用することもあります。表に各ろ過助剤の性質および特徴を示しました。主にめっき用として使用されているのは珪藻土です。珪藻土には粒子1個の中に0.1から1㎛程度の無数の細孔があり、嵩密度が低く、透過抵抗が小さいことから理想的なろ過助剤です。ただし、ケイ酸化合物であるから、シアン化銅めっきなどの高温・高アルカリ液に使用すると主成分のシリカが溶解するため注意を要します。また、珪藻土の主成分であるシリカは労働安全衛生法で指定されている通知対象物質であるため、作業者にはシリカを含む物質を使用していることを周知させ、取り扱い時には紛体を吸入しないように注意する必要があります。

表 主なろ過助剤の特徴

| 種類 | けいそう質 | パーライト | セルロース | 炭素 |

| 主成分 | SiO2 ~95% 非晶質ケイ酸 | SiO2 70% ケイ酸アルミニウム | セルロース 99.5%以上 | 炭素 |

| 製法 | 珪藻土を乾燥、粉砕、分級して精製し、さらに1000から1200℃で焼成し、分級で粒度をそろえる。 | パーライトを粉末にし、1000℃前後で急熱して膨張させ、それを粉砕、分級して粒度をそろえる。 | 木材バルブを原料とするセルロースの短繊維。 | ピッチコークなどの炭素原料を粉砕し、600℃で急熱して膨張させ、さらに揮発分を燃焼させ、粉砕する。 |

| 嵩密度 | 0.25~0.35g/cm3 | 0.15~0.29g/cm3 | 0.14~0.32g/cm3 | 0.25~0.32g/cm3 |

| 特徴 | 形状が複雑で、非圧縮性であることから、ろ過助剤として理想的。不活性かつ不溶性であるが、カ性アルカリ性ではケイ酸が溶け、酸性ではシリカ以外の成分が微量ながら溶出する。 | ろ過助剤として、けいそう質に次ぐ性能をそなえる。けいそう質よりやや嵩密度が小さい。溶解に関する性質は、けいそう質にほぼ同じ。 | 形状が細長く、可撓性で圧縮性。シリカなどの鉱物を含まず、完全に燃焼する。カ性アルカリにもけいそう質よりはやや強い。 | カ性アルカリに耐える。完全に燃焼する。 |

クロム含有排水処理事例

2016.06.13

【6価クロム】

毒性の強い重金属として知られる6価クロムは工業用クロムめっき、装飾クロムめっき、クロメート処理および樹脂めっきのエッチング等の表面処理に利用されています。6価クロムは他の重金属と異なり、そのままでは水酸化物の沈殿を作りませんので、特殊な前処理が必要になります。

【発生源】

脱脂→水洗→酸洗→水洗→クロムめっき→水洗→乾燥

脱脂→水洗→酸洗→水洗→亜鉛めっき→水洗→クロメート→水洗→乾燥

脱脂→水洗→エッチング→水洗→キャタリスト→アクセーター→無電解めっき→水洗→銅めっき→水洗→ニッケルめっき→水洗→クロムめっき→水洗→乾燥

【排水処理のポイント】

6価クロム排水は最初に還元剤を使って3価クロムに還元処理を行います。ついで他の重金属と同様にアルカリ剤の添加によって水酸化クロムの沈殿を作り分離します。還元剤には重亜硫酸ソーダ、亜硫酸ソーダあるいは硫酸第一鉄が使用されます。重亜硫酸塩等による還元反応はORP(酸化還元電位)計とpH計で制御します。還元反応はpHにより反応速度が変わりますのでpHの制御も重要です。

2H2Cr2O7+6NaHSO3+3H2SO4→2Cr2(SO4)3+3Na2SO4+8H2O

Cr2(SO4)3+6NaOH→2Cr(OH)3+3Na2SO4

水酸化クロムは高pH領域で再溶解する場合がありますので注意が必要です。

また、排水中に銅、ニッケル、コバルトのような金属が共存する場合、条件によっては3価クロムが再び6価クロムに酸化される場合があります。詳細はお問い合わせください。

【排水処理フロー】

排水→pH調整→還元処理→中和処理→凝集沈殿→ろ過→pH調整→放流

黒染排水処理事例

2016.05.09

【黒染め】

黒染めは鉄を140℃位の強アルカリの液(硝酸塩、亜硝酸塩を含む)に浸漬し、表面に四三酸化鉄の皮膜を生成させる表面処理方法で、フェルマイト(フェロマイト)、ブラックオキサイドや四三酸化鉄皮膜処理とも言われています。寸法精度を維持し、黒色にしたい製品、金属光沢を抑えたい、放熱性を上げたい等の軸受部品、精密歯車、カメラ部品、精密機械部品や、車・オートバイのエンジン内部の部品に使われています。

【発生源】

脱脂→水洗→酸洗→水洗→黒染め処理→水洗→防錆油

【排水処理のポイント】

黒染め加工排水にはアルカリに加えて硝酸塩、亜硝酸塩が含まれますのでpH、窒素、COD、鉄がおもな処理対象となります。亜硝酸塩はアミド硫酸などのような還元剤で窒素ガスまで分解することが可能ですので、COD及び窒素負荷を下げることができます。

NO2- + NH2SO3H → HSO4- + N2 + H2O

【排水処理フロー】

排水→pH調整→還元処理→中和処理→凝集沈殿→ろ過→最終pH調整→放流

亜鉛含有排水処理事例

2016.04.13

【亜鉛】

亜鉛は鋼材上への防錆めっきとしての利用が最も多いのですが、伸銅品、ダイカストあるいは無機薬品としても使用されています。亜鉛は鉄や銅とともに人の体にはなくてはならない微量元素ですが、水生生態系には悪影響を与えることから公共用水域に排出するには規制値を守らなければいけません。

【発生源】

脱脂→水洗→酸洗→水洗→亜鉛めっき(シアン)→水洗→クロメート→水洗→乾燥

脱脂→水洗→酸洗→水洗→亜鉛めっき(酸・アルカリ)→水洗→3価クロム化成処理→水洗→乾燥

【排水処理のポイント】

亜鉛の水酸化物は酸にもアルカリにも溶解する性質を持っているので沈殿生成処理pHに注意が必要です。

Zn2+ + 2OH- → Zn(OH)2↓

Zn(OH)2 + OH- → Zn(OH)3- (HZnO2- + H2O) 再溶解

主な発生源である亜鉛めっき浴にはシアンを含む青化浴(Zn(CN)42-)、ジンケート浴(Zn(OH)3-)、酸性浴(Zn(NH3)63-)などがあります。これらのめっき排水中の亜鉛を処理するにはシアン、キレート剤、アンモニアの存在を考慮する必要があります。また、他の系統の排水と混合して処理する場合にもキレート剤等の影響を受けないようにする必要があります。さらに沈殿処理で発生した水酸化亜鉛は時間とともに酸化亜鉛に変化しフロックが微細化する傾向がありますので、沈殿槽から微細フロックの流出に注意してください。

Zn(OH)2 → ZnO + H2O フロックの微細化

【排水処理フロー】

排水→シアン・アンモニア処理→pH調整→凝集沈殿→ろ過→最終pH調整→放流

その他のカートリッジろ材

2016.02.26

その他のカートリッジろ材としてはメルトブロー法などの製法で作製したマイクロファイバーからなる不織布を用いて成形したろ材があります。このろ材は使用中に繊維の離脱が少ないため、糸巻きカートリッジろ材に比べて初期の粒子のリークが少なく、比較的細かな粒子を捕捉するのに適しています。ただし、製造工程における有機物の混入は少ないものの、ろ材によってはバインダーなどを使用している場合もありますので事前に確認が必要です。

また、細孔径0.1~10μm程度で100~200μm程度の厚みをもつ有機膜をプリーツ状に成形した、メンブランフィルターと呼ばれるカートリッジろ材があります。一般にろ過面積を大きくとるためにプリーツ状に加工されており、0.1μm以上の固形粒子の除去が可能です。ろ過精度は最初から安定しており、不純物の溶出も少ないが、非常に高価であるため用途は限られています。

糸巻きカートリッジろ材

2016.01.18

目詰まりまたは定期的に交換して使用するろ材の代表としてカートリッジろ材があります。糸巻きカートリッジろ材はセンターコア上に糸を規則正しく巻きつけたろ材で簡単に取り替えができ、糸巻きの厚みを利用した深層ろ過方式です。材質はろ布と同様にポリプロピレン系が主流であり、ろ過精度0.5~350μmの各種カートリッジろ材が市販されています。必要なろ過精度を選択でき、取り扱いが簡単であることから広く普及していますが、ろ材は洗浄回復性が悪く、使い捨てであるため、繰り返し使用するろ布と比較してランニングコストが高くなります。また、使用済みろ材は産業廃棄物となるため、廃棄コストの削減および環境保護の面からも問題になっています。

糸巻きカートリッジろ材は製造工程で界面活性剤などを使用しているため、市販のろ材には10インチ1本あたり50~150mgのTOC(全有機炭素分)成分が含まれており、これがくもり、ざらなどのめっき不良を起こす恐れがあります。そのため、新しいろ材を最初に使用する場合には事前に水または温水で充分に洗浄しなければなりません。さらに、深層ろ過の原理を利用したろ過であるために、ろ過流速や圧力の急激な変動によって、内部に捕捉した粒子の漏れを生じる恐れがあります。

糸巻きカートリッジろ材のろ過精度は、一般に90%除去率の粒子径を公称孔径として表示していることが多く、メンブランフィルターのような絶対ろ過値の99.6%除去率の粒子径とは異なる事にも注意を要します。